摘要:将高盐废水混合盐中的各种盐成分有效分离并回收利用,是处理高盐废水的最终目的。采用蒸发浓缩—冷却析晶技术,将高盐废水混合盐溶液多次浓缩析晶,逐步分离出不同成分的高纯度无机盐。通过考察10组不同样品盐浓度对产品盐产出率和纯度的影响,确定了在100g高盐废水混合盐中加入180mL蒸馏水溶解的方案为最佳实验方案,两种产品盐的产出率和纯度最高,为下一步高盐废水混合盐分离回收及产业化提供了理论依据和技术支撑。

关键词:高盐废水;混合盐;蒸发浓缩-冷却析晶;分离;综合利用

按国家相关方面规定,总含盐量超过1%的含盐废水叫做高盐废水[1]。高盐废水的产生来源广泛且数量越来越大。若高盐废水不经处理直接排放,将使江河水质盐碱化加剧,使得生活使用水、生活淡水等地表地下水的可用量大大减少,也必将对土壤、水质量带来非常严重的污染,使我们的居住环境变得越来越恶劣[2]。目前,由于技术短板、处理成本高昂的缘故,使大量中小企业无法按照严格的标准对高盐废水进行处理后再排放,而是仅使用稀释后外排这种简单的技术,造成我国的淡水浪费和严重的土地盐碱化[3]。我国高盐废水处理技术的层次跟国外相比存在巨大的差距。因此,开发新型的技术处理高盐废水并将其有效利用变得越来越重要。

目前研究和常用的高盐废水处理方法有蒸发法[4-6]、电解法[7-8]、膜分离法[9-10]、和生物处理法[2,11-12]等。蒸发法是处理高盐废水的传统方法,对小量高盐废水经济有效,但处理大量的高盐废水则需要大面积的蒸发池和特有的设备,处理效果有限且运行费用较高[5]。电解法在处理高盐废水过程中存在电极钝化和能耗较高等问题。膜分离法是目前高盐废水处理研究中的热点,在高盐废水处理技术中具有重要的利用潜力和价值,但主要问题是设备昂贵、成本较高,处理过程易堵、易污染[10]。生物处理法不仅能有效降低污水盐浓度,同时可降解C、N、S、P等成分,但生物工艺处理高盐废水的最大问题在于系统耐受值低、容积负荷小[11]。目前高盐废水处理技术均存在处理成本高、处理后水质不稳定的问题。开发高效低成本的高盐废水处理新技术是未来的发展方向。

本文以揭阳某厂预处理后的电镀工业高盐废水混合盐为处理对象,采用蒸发浓缩-冷却结晶技术,通过蒸发使高盐废水浓缩,然后对浓缩液进行冷却,从而使高盐废水中可溶性盐类物质结晶分离出来,结晶母液则返回至前面蒸发工段进行再循环蒸发浓缩处理,实现了可溶解盐类物质从废水中有效分离、回收和资源化利用。该工艺可以用来处理所有高盐废水,基本实现了高盐废水中可溶性盐类的有效分离,解决了其他工艺技术分离高盐废水中盐类物质效率低的问题[13]。

1成分研究与工艺流程的确定

1.1高盐废水混合盐组成

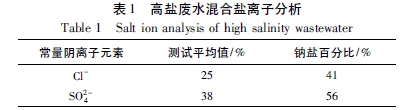

本实验分离和回收的高盐废水混合盐来自揭阳某厂,其离子分析见表1。从表1可知,该高盐废水混合盐成分主要以硫酸钠、氯化钠两种盐为主,含有少量的K2SO4、KCl等物质。

1.2实验工艺流程的确立

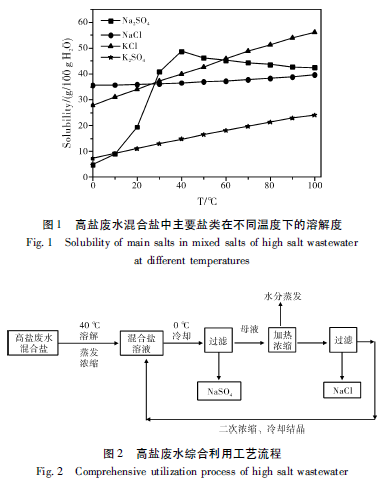

样品中的成分以Na2SO4、NaCl两种盐类物质为主,含有少量K2SO4、KCl等物质。结合各物质的溶解度图1可知,当温度处于40℃以下时,若将温度升高,硫酸钠的溶解度将增大,在40℃形成最大的溶解度,40℃以上溶解度变小。而NaCl的溶解度随温度的变化不大,几乎可以忽略。因此,本实验根据这个原理设计分离回收实验工艺流程。

如图2所示,根据高盐废水混合盐中各类盐在不同温度下的溶解度变化差异采用蒸发浓缩-冷却结晶的方法分离回收盐类,实现高盐废水的综合利用。实验工艺主要分为以下五个阶段。

第一阶段:以高盐废水混合盐为原料,测定其硫酸根含量、氯离子含量。加不同剂量的蒸馏水进行溶解、定容。第二阶段:当温度在40℃以下时,温度升高,Na2SO4溶解度增大,当温度继续升高时,Na2SO4溶解度变小,即Na2SO4在40℃时达到最大溶解度。因此将混合盐溶液在40℃搅拌1h,使其最大限度的溶解Na2SO4,最大程度的达到饱和。搅拌后,快速抽滤掉不溶物,使液体保持澄清状态。第三阶段:由于在低温状态下,Na2SO4溶解度很小,而由于NaCl的溶解度跟着温度的变化不大,几乎可以忽略,故在低温状态下,会大量析出Na2SO4晶体。将抽滤过后的溶液转移到烧杯中,置于0℃的温度下保持,直至有大量白色晶体析出。过滤,将晶体干燥称重,得到的该晶体为硫酸钠。第四阶段:由于在阶段三Na2SO4大量析出,溶液处于不饱和状态的NaCl占溶液的绝大部分,故将溶液蒸发掉一部分水,得到的晶体即为NaCl。将第三阶段过滤后的母液蒸发掉一半左右的水,过滤得NaCl晶体。第五阶段:重复实验第三和第四阶段。

2实验

2.1主要材料与仪器