3 调试与运行

3.1 工程调试

按照单机、联合试车顺序对机械设备和电气控制系统进行调试, 在达到设计要求后开始系统调试, 系统调试主要分为: 气浮前系统调试、高效气浮机调试和过滤单元调试3 个部分进行。

3.1.1 气浮前系统调试

气浮前设备主要有沉砂调节池、除油沉降罐、三相分离器和管道混合器。该部分工艺调试主要是调整加药量, 除油沉降罐前管道混合器加药量为PAC 80 mg/L 和PAM 8 mg/L 时, 悬浮物、油类和废水分离比较好, 除油效率稳定达到56.2%, SS去除率稳定达到53%。

3.1.2 高效气浮设备调试

气浮设备调试主要是调整溶气压力、回流量、加药量以及截止阀开启度。通过1 周的不断改变工况调试, 发现在容器压力0.42 MPa, 回流量32%,加药量PAC 120 mg/L 和PAM 15 mg/L, 调整适宜的截止阀开启度使释放效果良好时, 出水水质较好, 除油效率稳定达到90%, SS 去除率稳定达到80%。

3.1.3 过滤单元的调试

过滤单元主要包括核桃壳过滤器、多介质过滤器、纤维球过滤器和精密过滤器。该单元主要确定进水量、反冲洗水量和反冲洗周期。经过10 d 的改变工况调试, 发现进水量与上个单元来水量之间有正相关性, 过滤泵应根据污水提升泵的运行状况进行适当调整, 但是整体来看当过滤泵调整到196 t/h 时, 运行的连续性比较好。当连续累计过滤14.6 h 后, 出水水质开始恶化, 为了保证过滤器的稳定运行, 反冲洗周期应为12 h。当反冲洗水量为440 t/h、反冲洗强度为15.2 L/(m2·s) 时, 有跑砂现象; 当反冲洗水量约405 t/h、反冲洗强度约14 L/(m2·s)、反冲洗时间12 min 时, 滤料膨胀率高, 反冲洗效果好且没有跑砂现象。对于核桃壳过滤器, 当反冲洗水量约165 t/h、反冲洗强度约7.4 L/(m2·s)、反冲洗时间15 min 时, 反冲洗效果较好。对于纤维球过滤器当反冲洗水量约152 t/h、反冲洗强度约6.9 L/(m2·s) 、反冲洗时间20 min时, 反冲洗效果较好。对于精密过滤器, 当反冲洗水量约160 t/h、进气量约380 L/min、反冲洗时间18 min 时, 反冲洗效果较好。为了方便操作, 确定核桃壳过滤器、纤维球过滤器和精密过滤器的运行反冲洗水量约为165 t/h、反冲洗时间20 min。

3.2 运行效果

3.2.1 运行结果监测

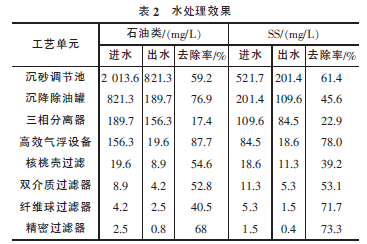

本系统采用24 h 连续运行制度, 3 d 的连续监测结果表明该系统运行正常。水质监测的平均结果如表2 所示。

3.2.2 问题与讨论

(1) 运行一段时间后沉砂调节池排泥不畅。这是因为, 在沉淀的过程中有一些油随砂一起沉淀到池底并互相粘接到一块, 使排泥比较困难。针对这种情况, 作者采取加大排泥频率和在污泥沟内布设曝气管的方式解决问题, 实践证明, 这种措施是切实可行的。

(2) 沉降除油罐的出水含油量、出水水质不稳定。主要原因: 一是水温比较高(50 ~ 60 ℃),二是来水波动较大。采取的措施是根据来水情况调整加药量和进水量。运行结果表明这种措施是可行的。

(3) 高效气浮机溶气罐的浮球液位计和电磁阀易于腐蚀损坏。主要原因是原水矿化度比较高,含盐量大, 腐蚀性强。采取的措施是改不锈钢浮球液位计为PP 浮球液位计, 改电磁阀为气动阀。运行实践表明这种措施是可行的。

(4) 高效气浮机随着运行时间的推移溶气量越来越小。主要原因是循环泵来水是气浮机的中上部的水, 因排泥不及时, 泥可能随循环泵进入溶气罐, 最终导致空气的溶解度降低; 再加上长期运行造成释放器结垢或堵塞也影响了气泡的释放。如果不及时维修将导致出水水质变差, 溶气水水质变差。采取的措施是及时巡场、定期排泥, 清洗溶气罐和释放器。实践表明这种措施是可行的。

(5) 高效气浮机出水水质恶化。主要原因: 一是水质波动大, 二是释放气泡效果差。针对第一个原因采取调节加药量和进水量的措施, 使加药量与进水量和水质匹配; 针对第二种原因采取调整回流量和截止阀的开启度的方法。实践证明采取以上措施是可行的。